公司产品Products

汽车涂装车间风机房轴承半在线检测设备

|

|

服务 - 诚信 - 敬业 - 合作

|

产品介绍:

福田欧曼汽车

风机房半在线监测方案

北京美盛达技术开发有限公司

2009年9月

目 录

目 录

一、系统说明

1、简述

1)风机驱动电机,转速987rpm。

2)连接结构基本为电机通过皮带驱动。

2、风机系统的主要故障

1) 轴承故障

2) 不平衡:风机叶片积垢,或叶片表面磨损,导致不平衡;

3) 轴系安装不正或轴弯曲;

4) 基础共振。

3、实施意义

1) 通过对风机组的半在线监测,达到预知维修的目的,以保证无故障运行。

2) 利用监测诊断系统可以及时判别设备是否有故障,并且能够迅速查明故障原因、部位、预测故障影响。从而实现有针对性的按状态维修,那里坏了修那里,而不是大拆大卸,延长检修周期,缩短检修时间,提高检修质量,减少备件储备,提高设备的维修管理水平。

3) 向运行人员提供及时的信息,有效地支援运行,提高设备使用的合理性、运行的安全性和经济性,充分挖掘设备潜力,延长服役期限,以便尽量合理地使用设备。从而降低设备故障停机时间,减少计划检修时间和非计划检修时间。

4)向维修管理人员及时提供设备运行情况,及时准备备品备件,及时处理有关故障,真正实现预知维修,以最少的代价发挥设备最佳的效益,做到最佳运行,使设备维修费用、设备性能劣化与停机损失费用最低。根据监测诊断结果确定维修时间、维修部位和维修方法,并根据诊断结果进行技术改造,可以降低设备故障停机时间,减少计划检修时间和非计划检修时间。提高开工率,增加产品产量,减少事故发生的次数。

二、解决方案-采用冲击脉冲法

1、振动监测

1) 对电机的轴承采取水平振动监测,反映不平衡、不对中、基础松动等问题;

2) 振动监测无法解决早期预警问题,原因是轴承早期的问题(如润滑不良,点蚀等)所产生的是较弱的瞬态信号,常规振动传感器及振动分析方法根本无法捕捉得到。因此振动监测可以作为保护系统,而非预知系统。(如下图实例中,振动未报警,轴承冲击脉冲峰值LR已远远超出报警值,损伤程度值COND逐渐加大,说明轴承已经失效,继续运行将导致严重隐患)。

|

轴承状态

冲击脉冲LR/HR |

|

损伤程度COND

润滑指标LUB |

|

水平振动VIB |

1) 风机系统轴承监测是重中之重,因为电机驱动端轴承承受了大部分负载,往往产生疲劳点蚀;非驱动端轴承承受较大的轴向负载。所有内因外因都由轴承来承担。世界多家权威机构共同研究表明,轴承失效占机械设备总故障率60%以上,只有有效地监控轴承早期损伤,才能达到预知维修的目的。

2) “冲击脉冲技术”是完全不同于振动监测的技术,该技术已服务世界各国30年,被公认为是解决滚动轴承的最佳途径,因此应用极为广泛,仅在中国就已成功应用于上千家企业。绝大多数世界知名设备制造商,如ABB、英格索兰、苏尔寿、GE,都已在其设备出厂前安装冲击脉冲传感器,或使用该技术进行出厂检验。

3) 冲击脉冲技术的优势是其特制的传感器仅对轴承运转时产生的瞬态冲击作出反应,而对其它振动的干扰不作反应,因此可以得到纯净的早期信号。

4) 该技术简单易用,只须在轴承座上安装冲击脉冲传感器,系统会直接给出轴承运转状态值及国际标准的“绿、黄、红”状态指示,同时给出:

状态代码(A为最佳,B为干磨擦,C为轻度损伤,D为严重损伤)

润滑状态代码(油膜厚度:0,1,2,3,4…);

及损伤值(<30为轻度,30-40为中度,>40为重度)。

5) 润滑问题,以前我们大多数企业认为轴承的润滑就是注油。实际轴承的润滑状况应根据轴承的实际润滑状况来决定是否加油,油加得太多或太少,对轴承都不利。冲击脉冲技术,可以很好解决轴承润滑问题。什么时候该加油很容易得出结论。通过冲击脉冲与冲击脉冲频谱发现轴承早期损伤(轴承运转状态代码与损伤程度值)以及润滑状态(油膜厚度),达到早期预警。

6) 预知轴承劣化趋势,可以将风机系统的预警时间延长60至180天,对安全监控与运行调度有很大意义。

三、实施方案及预算

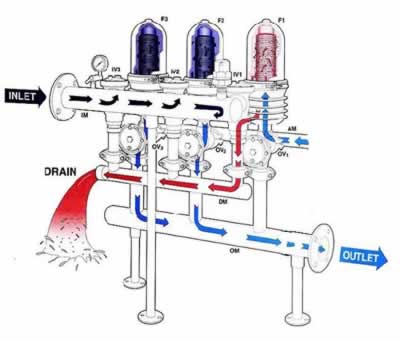

1) 使用冲击脉冲传感器,半在线系统,信号引入BNC开关盒,使用便携式数据采集器现场进行数据采集,上传计算机进行分析监测;

2) 叶轮两端轴承位各装1个冲击脉冲传感器监测轴承问题,叶轮两端轴承位各装1个振动传感器来监测对中、平衡、松动等安装问题;

单台风机合计:振动2个测点,冲击脉冲2个测点。

3) 传感器接入BNC盒,在端子合上由手持式数据采集器采集冲击脉冲信号,分析设备轴承状态;

4) 数据采集器使用SPM公司出品的LEONOVA INFINITY,既可以采集冲击脉冲信号,又可以采集振动信号,专业的Condmaster分析软件进行轴承状态及机械故障分析评估。

BNC |

|

数据采集器

T30-2 |

叶

轮

该方案可以解决以下问题:

1) 通过频谱,分析不平衡、不对中、基础松动、等轴系故障,且通过专利的EVAM技术对各种故障征兆做专家诊断与智能警报,直接显示设备运转状态(“绿、黄、红”指示);

2) 通过冲击脉冲与冲击脉冲频谱技术发现轴承早期损伤(轴承运转状态代码与损伤程度值)以及润滑状态(油膜厚度),达到早期预警;

3) 另外根据现场环境和现场设备状态监测要求的不断提高,以后可升级为在线系统,进行实时显示报警及诊断。

配置清单及预算(以一台风机为例):

|

序号 |

型号 |

描述 |

数量 |

|

1 |

42000 |

冲击脉冲传感器 |

2 |

|

2 |

93022 |

冲击脉冲接头(防水) |

2 |

|

3 |

SLD144B |

振动加速度传感器 |

2 |

|

4 |

15168 |

振动传感器接头(防水) |

2 |

|

5 |

90005 |

信号传输线(暂估) |

50M |

|

6 |

691A51 |

BNC终端接线箱(8通道) |

0.5 |

|

7 |

BMA |

附件及现场安装调试费 |

|

|

8 |

BNC-BNC |

冲击脉冲采集数据线 |

1 |

|

9 |

BNC-BNC |

振动采集数据线 |

1 |

|

10 |

T30-2 |

轴承故障分析仪(可供多台风机使用) |

1 |

四、系统可靠性

1) 本系统为原装进口的瑞典SPM公司软硬件产品,在上百个国家各种工业环境下已实现超过30年的稳定运行,得到充分的验证。

2) 采用最先进的技术确保技术可靠性与实用性。

3) 传感器、接头、电缆全面原装进口,确保在高温、潮湿的环境仍具有高可靠度与耐用度。现场安装、布线、调试由SPM公司专家直接现场指导进行,确保可靠的安装调试运行。

4) 软件系统与数据库全面兼容Windows,并可随时网上升级,确保与国际同步。具有良好的权限设定、数据备份功能,确保信息安全。

五、应用案例

1、国际案例

1) 超过50家世界知名设备制造商采用冲击脉冲技术进行产品出厂质量校验,或安装冲击脉冲传感器及监控系统作为配套,包括ABB(电机、风机、泵、涡轮增压机)、西门子(电机)、GE、阿尔斯通(风机、压力筛)、英格索兰(压缩机)、阿特拉斯(压缩机)、苏尔寿(泵)、安德鲁兹(泵)、弗兰德FLENDER(齿轮箱)、JSW日本制钢(齿轮箱)、SEW(齿轮箱)、美卓(纸机、矿机)…等。

2) 该技术与产品在世界各地的各种工业领域有多年的成熟应用,全球超过10000个客户每天都在使用该系统,管理着数十万台关键设备。

3) 冲击脉冲技术、VCM系统得到国际四大船级社、欧洲标准化委员会、IEEE、安联保险等多家权威机构的认证。

2、国内案例

1) 冲击脉冲技术及齿轮箱、电机、风机在线监控、离线巡检系统在中国有超过20年的成功应用,目前国内用户超过500家。

2) 攀钢冷轧厂:攀钢集团共有14套各个厂家的设备在线监控系统,目前仅3套还在运行(其他系统因为不稳定或无效,已停止使用),我公司在冷轧厂安装的VCM系统因为独有的EVAM技术得到好评,并使得冷轧厂成为攀钢集团唯一的在线监测样板厂。

3) 首钢迁钢公司:继采用VCM系统成功实施炼铁厂高炉风机在线监控之后,2160热轧厂采用了VCM系统进行轧机与风机的在线监控。

4) 宝钢设备检修公司、武钢电气公司、鞍钢设备诊断室等多家冶金企业采用具有冲击脉冲、EVAM技术的Leonova仪器进行关键设备的诊断。

5) 石化:扬子石化、茂名石化、兰州石化、大连石化等多家企业在进口齿轮箱上已经由设备制造商安装了冲击脉冲监控系统。风电:作为行业领头羊的新疆金风科技,安装冲击脉冲监控系统监控风力发电设备的主轴与齿轮箱。造船:大连船舶重工、沪东造船厂等按国际船东协会标准采用VCM系统作为新船涡轮增压器、齿轮箱的配套监控系统。汽车:上海通用在国内的三个分厂均采用了SPM“半在线”及离线巡检系统。造纸:国内多家企业采用冲击脉冲技术监控纸机棍子轴承,且绝大多数进口纸机已经安装了冲击脉冲传感器。

六、安装与培训:

第一阶段:技术协议于施工方案

1) 确定技术方案,签订技术协议;

2) 现场勘查设备,布置测点、管线路径、现场测试单元位置、网络传输方案、服务器位置;

3) 确定客户端;

4) 确定施工方案与工期。

第二阶段:安装调试

1) 安装传感器、布置电缆、安装现场测试单元,所有工程由西马力富有经验的在线监测事业部安装队伍实施,确保传感器安装到位,确保接头质量,确保线路通畅,确保线路、接头、传感器可靠保护。

2) 连接系统,进行软件设置。此项目由瑞典SPM工程师直接指导安装调试,并进行智能专家系统的初步预设,确保系统正常运行,同时确保采用的技术与方法可靠。

3) 网络调试,如本工程需与第三方服务商进行系统联调实现数据交换,将由SPM软件工程师直接实施。

第三阶段:进一步调试与培训

1) 系统工作一个月后,进行专家系统的精密设置。所有专家级智能诊断设置由我方专业工程师设定,确保系统全面智能化,并提供两年技术支持,不定期进行设置的优化,确保技术连贯性与实用性。

2) 系统上线三个月内,为用户培训2至4名状态监测技术人员,保证使用人员熟练掌握软、硬件各种功能及使用方法(1-2次上门技术培训),使该人员能够独立完成对系统的操作与维护。

第四阶段:长期技术支持

1) 所有产品保质期内(1年)免费质保与维修,确保系统正常运行;

2) 为用户培训1至2名具有中国设备管理协会认证的二级诊断资质专业工程师;参加西马力与中设协联合举办的各类检测技术研讨会;成为中国设备诊断网注册会员,实现广泛的信息共享;

3) 提供远程诊断服务,每月一次对所监测的设备进行专家级全面诊断,出具报告,并在故障预警时根据现场状态增加诊断频率;24小时帮助解决技术难题及上门维修。

4) 双方签署SPM User Partner 合作备忘录,达成合作伙伴。